Analyse häufiger Ausfallarten bei elektrischen Steckverbindern

2026-01-23 15:181. Einleitung

Die zunehmende Verbreitung elektronischer Systeme hat zu einem exponentiellen Anstieg der Vielfalt und Komplexität elektrischer Steckverbinder geführt. In diesem Zusammenhang geht die Zuverlässigkeit von Steckverbindern weit über einfache Bauteilspezifikationen hinaus; sie wird zu einem grundlegenden Faktor für die Systemverfügbarkeit, die Sicherheit und die Lebenszykluskosten. Ein einzelner Steckverbinderausfall kann zu Systemstörungen, Datenverlust oder Betriebsunterbrechungen führen und in kritischen Anwendungen schwerwiegende Folgen haben. Mit steigenden Leistungsanforderungen und anspruchsvolleren Betriebsumgebungen sinkt der Spielraum für Fehler. Daher ist ein proaktives Verständnis potenzieller Fehlermodi nicht nur theoretisch, sondern eine unerlässliche Ingenieurpraxis. Diese Analyse geht über die reine Symptombeschreibung hinaus und bietet eine ursachenorientierte Untersuchung häufiger Fehler sowie umsetzbare, präventive Empfehlungen für Entwickler, Hersteller und Qualitätssicherungsexperten.

2. Analyse häufiger Ausfallarten von Steckverbindern

2.1 Anomaler elektrischer Kontakt (Intermittenz & hoher Widerstand)

Dies ist die häufigste Fehlerart, die sich in Form von zeitweiligen Verbindungsabbrüchen (Rattern), Unterbrechungen oder einem pathologischen Anstieg des Kontaktwiderstands mit nachfolgender Überhitzung äußert. Die Ursachen variieren je nach Designphilosophie der Kontaktschnittstelle erheblich.

2.1.1 Starre Stift-/Nachgiebige Buchsensteckverbinder (weiblich):

Primäre Ausfallmechanismen: Verlust der Kontaktnormalkraft (unzureichende Trennkraft); Verunreinigungen der isolierenden Oberfläche; Reibkorrosion.

Detaillierte Analyse: Nachgiebige Buchsen (z. B. Kragarm-, Torsionsfeder- oder Crimp-Buchsen) nutzen die elastische Verformung, um eine anhaltende Normalkraft gegen den starren Stift zu erzeugen. Diese Kraft gewährleistet den Kontakt der metallischen Rauheitsspitzen durch etwaige Oberflächenfilme hindurch. Ausfälle treten auf, wenn:

Dauerhafte Verformung: Übermäßiges Einstecken, Fehlausrichtung (schräges Einstecken) oder die Verwendung eines zu großen Stifts können zu einer plastischen Verformung der Buchsenfederelemente führen, was einen dauerhaften Verlust der Kontaktkraft zur Folge hat ("relaxation").

Oberflächenisolierung: Ablagerungen von Staub, isolierenden Oxiden, organischen Stoffen (aus Ausgasungen) oder Silikonverunreinigungen bilden eine Barriere. Selbst dünne Schichten können den Widerstand deutlich erhöhen, insbesondere in Niederspannungsschaltungen mit hohen Zuverlässigkeitsanforderungen.

Reibkorrosion: Durch Vibrationen oder Temperaturwechsel entstehen Mikrobewegungen zwischen Stift und Buchse, die die Edelmetallbeschichtung (z. B. Gold) abnutzen und das Basismetall (z. B. Nickel, Kupfer) der Oxidation aussetzen, die sich als isolierende Schicht bildet.

2.1.2 Flexible (Feder-)Stift-/Starre Buchsensteckverbinder:

Primäre Ausfallmechanismen: Unzureichende oder fehlende Stiftkrone (der geformte Kontaktpunkt); Crimp-Anschlussfehler; Verunreinigung der Buchse oder Maßabweichungen außerhalb der Spezifikation; Stifteindrückung ("pistoning").

Detaillierte Analyse: Flexible Stifte, oft drahtgewickelte oder gestanzte Federkonstruktionen, weisen eine gewölbte Kontaktfläche auf, die gegen die starre Buchsenwand gepresst wird.

Kronendefekte: Eine fehlende, zu kleine oder verformte Krone führt zu einem Linien- oder Punktkontakt mit unzureichender Fläche und Normalkraft. Ursachen hierfür sind Herstellungsfehler (unsachgemäße Formgebung), Beschädigung der Krone bei der Handhabung oder Spannungsrelaxation nach wiederholten Passungszyklen ohne entsprechende Wärmebehandlung (Aushärtung).

Crimpfehler: Die Crimpverbindung zwischen Stift und Draht ist ein kritisches Teilsystem. Eine zu kleine Crimphülse, verschlissenes Werkzeug oder eine fehlerhafte Drahtlitzenanordnung können zu hohem Widerstand und mechanischer Schwäche an der Crimpverbindung selbst führen, was fälschlicherweise als Problem mit der Stift-Buchse-Verbindung interpretiert werden kann.

Steckdosenprobleme: Ein zu großer Innendurchmesser der Buchse verhindert eine ausreichende Kompression des Stiftkopfes. Verunreinigungen im Inneren der Buchse wirken isolierend.

Kolbenbolzeneindrückung/Kolbenbewegung: Übermäßige Krafteinwirkung beim Einstecken, Fehlausrichtung oder Fremdkörper in der Buchse können dazu führen, dass der gesamte Stiftkontakt in sein Isoliergehäuse zurückgedrückt wird und somit ein Eingriff verhindert wird.

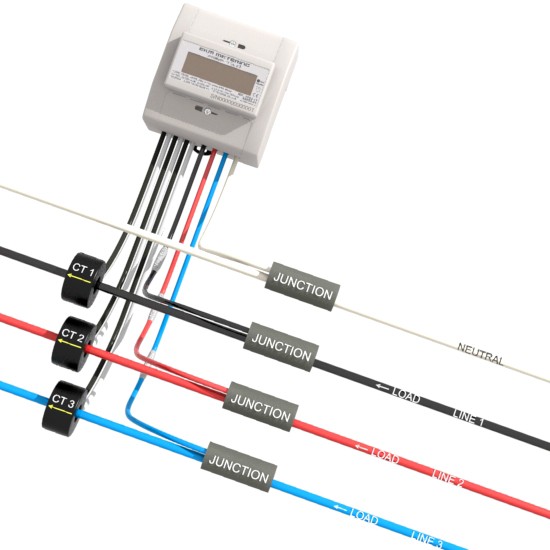

2.2 Versagen der dielektrischen/elektrischen Leistung

Diese Kategorie umfasst den Isolierkörper des Steckverbinders und beinhaltet Ausfälle von Isolationswiderstand (IR) Und Durchschlagsfestigkeit (DWV)Die

Primäre Ausfallmechanismen: Oberflächen- oder Volumenverunreinigung; Feuchtigkeitseintritt; Materialfehler im Inneren des Isolationsmaterials; Teilentladungen; Kriechströme.

Detaillierte Analyse:

Bildung eines leitfähigen Pfades: Hygroskopische Verunreinigungen (Flussmittelrückstände, Salze, Staub) absorbieren Luftfeuchtigkeit und bilden einen leitfähigen Elektrolytpfad über oder durch den Isolator, was zu einem hohen Leckstrom und einem niedrigen Innenwiderstand führt.

Material- und Prozessfehler: Hohlräume, Porosität oder Risse im Formisolator (bedingt durch mangelhafte Verarbeitung) erzeugen lokal begrenzte Bereiche mit hoher Feldstärke. Diese führen zu Teilentladungen (Koronaentladungen), die das Material erodieren und schließlich einen vollständigen dielektrischen Durchschlag (Lichtbogen) verursachen. Metallische Einschlüsse aus verunreinigtem Harz wirken als Feldkonzentratoren.

Tracking: Bei hoher Luftfeuchtigkeit und Spannung können sich durch elektrische Lichtbögen an Verunreinigungen verkohlte Pfade auf der Oberfläche des Isolators bilden, wodurch ein dauerhafter Leckstrompfad mit niedrigem Widerstand entsteht.

2.3 Mechanisches und Grenzflächenversagen

Diese Fehler beeinträchtigen die physische Steckbarkeit, die Trennfunktion und die langfristige Integrität des Steckverbinders.

Schnittstellen-/Verbindungsprobleme: Schwierigkeiten beim Ein- und Ausstecken sowie nicht richtig sitzende Verbindungen sind häufig die Ursachen. Dazu gehören Gehäuseverzug, verbogene Stifte, beschädigte Zuleitungen, Grate oder fehlerhafte Toleranzüberschreitungen. Eine mangelhafte Verriegelung der Steckverbinder verschärft diese Probleme.

Beschichtungs- und Korrosionsschäden: Die Kontaktplattierung (z. B. Gold über Nickel) ist eine Opferschicht.

Porosität: Dünne oder poröse Beschichtungen führen dazu, dass die darunterliegende Nickeldiffusionsbarriere beeinträchtigt wird, was zu Korrosion des Grundmetalls führt.

Schlechte Haftung: Durch Blasenbildung oder Abblättern der Beschichtung wird ungeschütztes Metall freigelegt.

Galvanische Korrosion: In rauen Umgebungen können ungleiche Metalle im Kontakt galvanische Zellen bilden, die die Korrosion beschleunigen.

Kontaktbindungsfehler: Der Mechanismus zur Sicherung des Kontakts im Isolatorgehäuse versagt. Dies kann an einer beschädigten oder fehlenden Gehäuseverriegelung, einem zu kleinen Kontakthaltezapfen oder an Gehäusebeschädigung durch unsachgemäße Werkzeugverwendung liegen. Die Folge ist ein Kolbeneffekt, bei dem der Kontakt beim Stecken herausgedrückt wird.

2.4 Hermetizität / Dichtungsversagen

Bei als abgedichtet gekennzeichneten Steckverbindern (z. B. IP-geschützt, hermetisch) stellt das Austreten von Gasen oder Flüssigkeiten einen kritischen Fehler dar.

Primäre Ausfallmechanismen: Unvollständige Materialverschmelzung; Haftungsversagen; durch Einschlüsse verursachte Mikrorisse.

Detaillierte Analyse:

Glas-Metall-Dichtungen: Das Versagen entsteht durch unterschiedliche Wärmeausdehnungskoeffizienten (CTE) von Glas, Metallgehäuse und Stift, was bei Temperaturwechseln zu Spannungsrissen führt. Eine häufige Ursache sind fehlerhafte Ofenprofile.

Elastomer-/Vergussdichtungen: Zu den Fehlern zählen das Ablösen des Klebstoffs (durch Oberflächenverunreinigungen oder mangelhafte Aushärtung), die unvollständige Benetzung mit Füllstoff, wodurch Hohlräume entstehen, und die Druckverformung der O-Ringe im Laufe der Zeit, wodurch die Dichtkraft abnimmt.

3. Fortgeschrittene Präventionsstrategien und bewährte Verfahren

Die Vermeidung von Steckverbinderausfällen erfordert einen systemtechnischen Ansatz, der Konstruktion, Fertigung und Anwendung umfasst.

Entwurfsphase:

Kontaktsystem: Wählen Sie Kontaktkonstruktionen mit nachgewiesener Zuverlässigkeit für die Anforderungen der Anwendung hinsichtlich Vibration, Stromstärke und Steckzyklen. Validieren Sie die Federspannungen mithilfe einer Finite-Elemente-Analyse (FEA).

Materialien: Isoliermaterialien mit hohem Kriechstromfestigkeitsindex (CTI), geringer Feuchtigkeitsaufnahme und geeigneten thermischen Eigenschaften sind auszuwählen. Beschichtungssysteme sind gemäß ASTM B488 oder MIL-DTL-45204 mit der für die jeweilige Umgebung geeigneten Dicke zu definieren.

Abdichtung: Auslegung für robuste Abdichtung unter Berücksichtigung der Dichtungskonstruktion für Elastomere und der Anpassung des Wärmeausdehnungskoeffizienten für Glasdichtungen.

Fertigung & Prozesssteuerung:

Sauberkeit: Für hochzuverlässige Baugruppen sind strenge Reinraumprotokolle (z. B. gemäß IEST-STD-CC1246) einzuhalten. Zur Kontrolle elektrostatischer Entladungen (ESD) und der Anziehung von Partikeln sind ionisierte Luft und leitfähige Matten zu verwenden.

Crimpen: Verwenden Sie kalibrierte, automatische Crimpanlagen mit regelmäßiger Zugkraft- und Mikroschnittprüfung gemäß IPC/WHMA-A-620. Führen Sie umfassende Überwachungsdaten der Crimppresse.

Inspektion: Setzen Sie die automatisierte optische Inspektion (AOI) zur Kontaktplatzierung und Defekterkennung ein. Verwenden Sie eine 100%ige elektrische Prüfung (Durchgangsprüfung, Infrarotprüfung, Wasserdampfdurchlässigkeitsprüfung) als abschließende Kontrollmaßnahme.

Antragstellung & Bearbeitung:

Ausbildung: Um Beschädigungen zu vermeiden, ist es wichtig, dass die Bediener in den richtigen Steck- und Trenntechniken geschult sind.

Schutz: Verwenden Sie Schutzkappen und -abdeckungen, wenn Steckverbinder nicht verbunden sind. Setzen Sie in Testumgebungen mit hoher Schaltzyklen Steckverbindersicherungen ein.

Zustandsüberwachung: Bei kritischen Anwendungen empfiehlt sich eine regelmäßige Überwachung des Kontaktwiderstands oder die Verwendung von Steckverbindern mit integrierten Zustandsüberwachungsfunktionen.

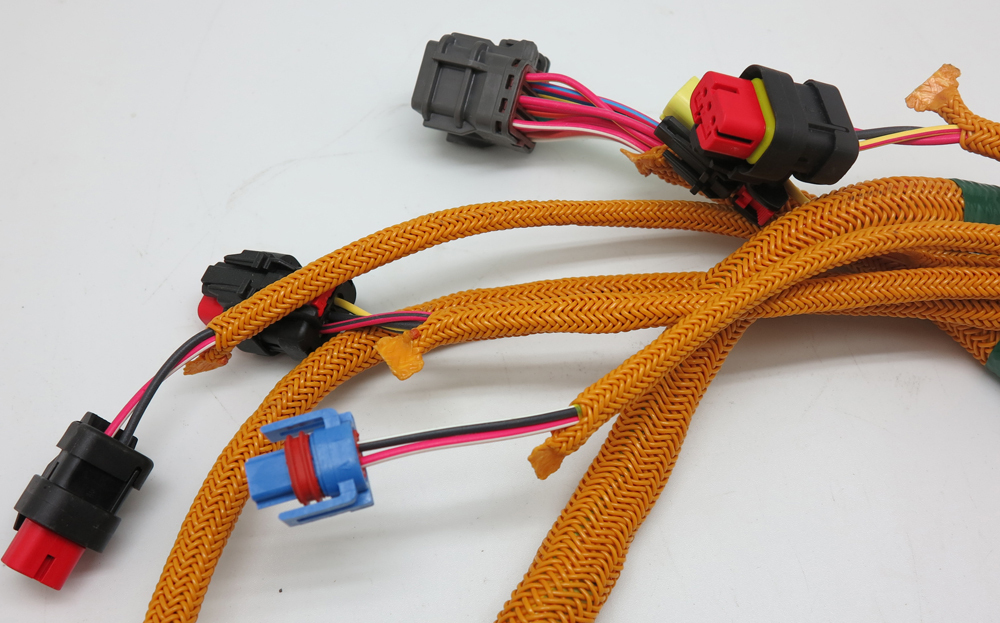

Abschluss: Die Zuverlässigkeit von Steckverbindern ist eine vorhersagbare Wissenschaft, keine Frage des Zufalls. Durch das Verständnis der oben beschriebenen Ausfallphysik und die Implementierung entsprechender Kontrollstrategien können Hersteller die Produktlebensdauer und die Systemleistung erheblich verbessern. Xiamen Kehan Elektronik, unsere Expertise in Präzisions-Kabelbaum-Baugruppe Und Konnektorintegration basiert auf dieser tiefgreifenden Fehleranalyse. Wir integrieren Resilienz in jedes einzelne Produkt. kundenspezifische Kabelkonfektionunter Anwendung strenger Validierungsmethoden Kabelbaum-Crimpstandards und anwendungsspezifische Umwelttests, um Lösungen zu liefern, bei denen ein Scheitern keine Option ist.