Detaillierte technische Analyse des Crimpens von Kabelbäumen: Kernprozesse für Rohrklemmen und Schirmringe

2026-01-08 15:52Detaillierte technische Analyse des Crimpens von Kabelbäumen: Kernprozesse für Rohrklemmen und Schirmringe

Steckverbinder sind die kritischen Komponenten von Kabelbäumen. Sie ermöglichen elektrische Verbindungen und übertragen Strom und Signale. Die Qualität ihrer Crimpverbindungen bestimmt maßgeblich die Zuverlässigkeit, Langlebigkeit und Sicherheit des gesamten Kabelbaums. Grundsätzlich werden Steckverbinder anhand ihrer Bauart in zwei Kategorien eingeteilt: offene (oder offene) und geschlossene (rohrförmige) Steckverbinder. Offene Steckverbinder werden vorwiegend in konventionellen Niederspannungskabelbäumen eingesetzt, da das Crimpverfahren hier etabliert und ausgereift ist. Geschlossene Steckverbinder hingegen, die durch ihre vollständig geschlossene Bauweise eine höhere mechanische Festigkeit, verbesserte Abdichtung und höhere Vibrationsfestigkeit bieten, haben sich als Standardlösung für Hochspannungskabelbäume in Elektrofahrzeugen etabliert. Um die strengen Anforderungen an die elektromagnetische Verträglichkeit (EMV) von Hochspannungssystemen zu erfüllen, ist das Crimpen von Schirmringen zu einem unverzichtbaren Fertigungsprozess für Hochspannungskabelbäume geworden. Dieser Artikel bietet eine detaillierte Untersuchung der gängigen Crimpverfahren für rohrförmige Steckverbinder und Schirmringe in Hochspannungskabelbäumen und gibt professionelle Hinweise zur Prozessauswahl und Qualitätskontrolle.

I. Detaillierte Erläuterung der Crimpverfahren für geschlossene (rohrförmige) Aderendhülsen

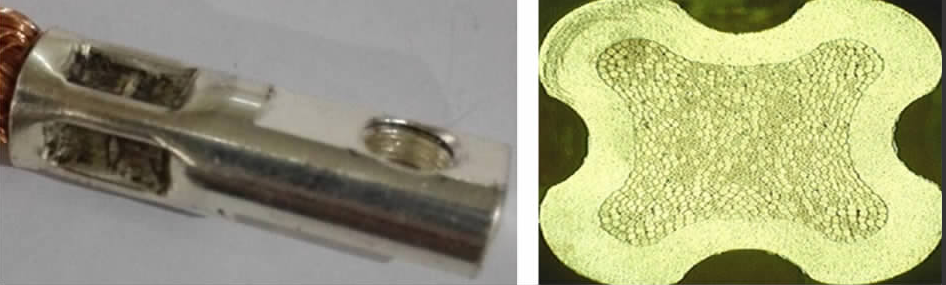

Das Verpressen von Rohrkabelschuhen dient der Herstellung einer dauerhaften, robusten und elektrisch optimalen Verbindung zwischen der Schlauchwand und den Litzen durch kontrollierte plastische Verformung. Zu den wichtigsten Bewertungskriterien für solche Verpressungen gehören Querschnittsanalysen (Beurteilung des Verformungsgrades der Litzen, der Grathöhe, der Verpressbreite usw.) und Zugversuche.

1. Sechseckiges Crimpen

Prinzip und AnwendungBei diesem Verfahren wird mittels einer Präzisionsmatrize aus sechs radialen Richtungen gleichmäßiger Druck ausgeübt, wodurch sich die kreisförmige Anschlusshülse gleichmäßig um den Leiter zusammenzieht. Es eignet sich vor allem für großflächige Leiter mit einem Querschnitt von 8 mm² und mehrDies erfordert eine optimale Übereinstimmung zwischen dem Querschnitt des Leiters und dem Innendurchmesser des Anschlusses.

Wichtige ProzesspunkteDer Verpressvorgang muss gleichmäßig und kontrolliert erfolgen und wird typischerweise mit folgenden Mitteln ausgeführt: Hydraulikgeräte Um Mikrorisse im Anschlussrohr durch kurzzeitige Überbeanspruchung zu vermeiden, werden bei der Prototypenentwicklung häufig schnellwechselbare Sechskant-Hydraulikpressen eingesetzt, während in der Serienproduktion spezielle automatisierte Hydraulik-Crimpmaschinen zum Einsatz kommen. Der resultierende Querschnitt ist ein regelmäßiges Sechseck mit optimaler Litzenfüllung und einer großen effektiven Leiterfläche.

VorteileGleichmäßige Spannungsverteilung, hohe mechanische Festigkeit am Verbindungspunkt, niedriger elektrischer Widerstand und optimale Langzeitstabilität.

2. Sechseckige Zweipunkt-Crimpung

Prinzip und AnwendungDiese Methode baut auf der hexagonalen Crimpung auf, indem sie zwei zusätzliche, tiefere Druckpunkte im zentralen Bereich der Crimpzone hinzufügt. Sie ist für Leiter mit folgendem Profil konzipiert: 8 mm² und größer wobei die Querschnittsfläche des Leiters etwas kleiner ist als der Innendurchmesser des Anschlusses.

Wichtige ProzesspunkteDie beiden zentralen Druckpunkte bewirken eine stärkere lokale Verformung und gewährleisten so einen engen Kontakt zwischen den Litzen und der Anschlusswand, selbst bei geringfügigen Spalten. Dieser Prozess erfordert hohe Präzision und Stabilität der Crimpanlage, wobei importierte High-End-Maschinen oft von Vorteil sind. Aufgrund der laufenden Weiterentwicklung nationaler Normen für Hochspannungskabelbäume findet dieses Verfahren aufgrund seiner hervorragenden Anpassungsfähigkeit breite Anwendung.

VorteileHöhere Toleranz gegenüber Passungstoleranzen zwischen Draht und Anschlussklemme, wodurch eine stabile elektrische Kontaktleistung bei gleichzeitiger Aufrechterhaltung der erforderlichen Zugfestigkeit gewährleistet wird.

3. Crimpen vom Typ MW

Prinzip und AnwendungEine optimierte Variante der hexagonalen Zweipunkt-Crimpung, deren endgültige Crimpform einer Kombination der Buchstaben "M" und "W" ähnelt. Sie wird bei Leitern angewendet. 8 mm² und größer mit einer Querschnittsfläche, die etwas kleiner ist als der Innendurchmesser des Anschlusses.

Wichtige ProzesspunkteDas MW-Crimpverfahren nutzt eine spezielle Werkzeugkonstruktion für einen optimierten Metallfluss. Es erzielt eine hochfeste Crimpverbindung bei gleichzeitiger Kontrolle der Anschlussverformung und Minimierung von Bereichen mit übermäßiger Kaltverfestigung. Die Querschnittsqualität ist hervorragend, mit gleichmäßiger Litzeneinbettung. Dieses fortschrittliche Verfahren ist für das Crimpen von Hochspannungsanschlüssen mit großem Querschnitt hoch angesehen und durch entsprechende Patente geschützt.

Vorteile: Vereint hohe mechanische Festigkeit mit hervorragenden elektrischen Verbindungseigenschaften und stellt somit eine optimale Lösung dar, die Zuverlässigkeit und Herstellbarkeit in Einklang bringt.

4. Vierpunkt-Crimpung

Prinzip und AnwendungDie Kompression erfolgt aus vier zueinander senkrechten Richtungen. Diese Methode wird typischerweise verwendet für Leiter mit kleinem bis mittlerem Querschnitt von 6 mm² und darunter, wo Draht und Klemme gut zusammenpassen.

Wichtige ProzesspunkteDiese Klemme wird üblicherweise für Drahtverbindungen mit 3 mm², 4 mm² und 6 mm² Querschnitt verwendet. Der Draht muss vor dem Verpressen in die Klemme eingeführt werden. Dabei ist darauf zu achten, dass sich die Klemme während der Handhabung nicht löst. Die Klemme ist relativ standardisiert und bietet eine hohe Effizienz.

VorteileEin einfacher, ausgereifter und kostengünstiger Prozess, der eine zuverlässige und wirtschaftliche Lösung für Drähte mit kleinem Querschnitt bietet.

II. Detaillierte Erläuterung der Crimpverfahren für Schirmringe

Ziel des Crimpens von Schirmringen ist die Herstellung einer niederohmigen, hochfesten elektrischen Verbindung zwischen der geflochtenen Schirmung des Kabels und dem Steckergehäuse, wodurch ein durchgängiger elektromagnetischer Schirmpfad entsteht. Die wichtigsten Leistungskennzahlen sind die Zugfestigkeit der Schirmungsverbindung und ihr elektrischer Widerstand.

1. Sechskant-Crimpverbindung der Schirmschicht

Prinzip und AnwendungDabei wird der Schirmring gleichmäßig hexagonal komprimiert, wodurch die innere Geflechtschirmung und der Kabelkern fest umschlossen werden. Dieses Verfahren eignet sich für Leiter. über 3 mm² in Szenarien, in denen die Schirmschicht, die Isolierung und der Innendurchmesser des Schirmrings mit minimalem Spalt eng aneinanderliegen.

Wichtige ProzesspunkteDie Crimpkraft muss präzise gesteuert werden, um sicherzustellen, dass die Schirmschicht sicher und ohne Beschädigung verpresst wird. Dies ist die grundlegendste und am weitesten verbreitete Methode zum Verpressen von Schirmringen.

Vorteile: Bietet eine gleichmäßige und zuverlässige Verbindung mit guter Prozessstabilität.

2. Sechseckige Zweipunkt-Crimpung der Schirmschicht

Prinzip und AnwendungDiese Methode fügt der standardmäßigen Sechskant-Crimpung zwei zentrale Druckpunkte hinzu. Sie wird hauptsächlich für Leiter verwendet. über 8 mm²oder wenn ein etwas größerer Spalt zwischen der Schirmschicht, der Isolierung und dem Innendurchmesser des Schirmrings besteht.

Wichtige ProzesspunkteDie zusätzlichen Druckpunkte gleichen Lücken effektiv aus und gewährleisten so eine ausreichende Kompression loser oder dicker Abschirmungsschichten. Anzahl und Anordnung dieser Punkte müssen in Abhängigkeit von der Länge und der spezifischen Konstruktion des Abschirmungsrings optimiert werden.

VorteileBietet eine höhere Anpassungsfähigkeit an Abweichungen bei der Bauteilpassung und kann komplexere Abschirmungsschichtkonfigurationen effektiv handhaben.

3. Sechs-Punkt-Crimpung der Schirmung

Prinzip und AnwendungDiese Technik nutzt sechs unabhängige, diskrete Druckpunkte zum Verpressen. Sie wird typischerweise für Kabel mit großem Querschnitt verwendet. 10 mm² und mehroder im Falle erheblicher Abweichungen oder Fehlpaarungen der Komponenten.

Wichtige ProzesspunkteDiese Methode stellt extrem hohe Anforderungen an die Zähigkeit Das Material des Abschirmrings weist eine hohe Sprödigkeit auf. Die einzelnen Druckpunkte erzeugen Bereiche mit ungleichmäßiger Spannungskonzentration. Ist das Material zu spröde, können sich an den Kanten der Druckpunkte oder zwischen ihnen leicht Risse bilden, was zum Versagen der Abschirmung führen kann. Strenge Materialauswahl- und Rissprüfungsprotokolle sind daher während der Prozessentwicklung unerlässlich.

VorteileBietet eine praktikable, hochfeste Verbindungslösung für nicht zusammenpassende Bauteile, erfordert jedoch eine äußerst strenge Kontrolle der Material- und Prozessparameter.

III. Zusammenfassung und Zukunftsausblick

Bei der Herstellung von Hochspannungskabelbäumen werden das Verpressen von Klemmen und Schirmringen wie folgt definiert: Kritische ProzessmerkmaleIhre Qualität steht in direktem Zusammenhang mit der Sicherheit und Leistungsfähigkeit des gesamten elektrischen Systems des Fahrzeugs. Bei der praktischen Prozessentwicklung müssen die Crimp-Ingenieure eine systematische Analyse durchführen:

Kompatibilitätsanalyse: Führen Sie eine eingehende Untersuchung der Stecker-/Abschirmringstruktur, der Materialien (z. B. Kupferlegierungssorte, Beschichtungsart) und ihrer Kompatibilität mit dem spezifizierten Draht (Querschnitt, Litzenaufbau, Schirmdichte) durch.

Kundenspezifische FormenentwicklungAuf Grundlage der Analyseergebnisse sollten den Formenlieferanten präzise technische Spezifikationen bereitgestellt werden. Diese sollten unter anderem die Bördelart, die angestrebten Querschnittsabmessungen und wichtige Maßtoleranzen umfassen und nicht lediglich physische Muster liefern.

Prozessvalidierung und -überwachung: Umfassende Validierung der Crimpqualität durch Querschnittsanalyse, Prüfung der mechanischen Leistungsfähigkeit (Zugkraft), Prüfung der elektrischen Leistungsfähigkeit (Spannungsabfall/Kontaktwiderstand)und notwendige Umweltbeständigkeitstests (Vibration, Temperaturwechsel und Feuchtigkeitszyklen). Streng Statistische Prozesskontrolle (SPC) muss während der Massenproduktion umgesetzt werden.

Mit Blick auf die Zukunft werden die Anforderungen an Strombelastbarkeit, Beständigkeit gegen Reibkorrosion und Langzeitstabilität von Crimpverbindungen mit steigenden Betriebsspannungen und zunehmender Strombelastung von Hochspannungsplattformen weiter steigen. Neuartige Verbindungstechnologien wie beispielsweise Ultraschallschweißen und Laserschweißen können traditionelle Crimpverfahren ergänzen. Gleichzeitig werden digitale Qualitätskontrollmethoden eingesetzt, darunter maschinelles Sehen zur Online-Echtzeit-Querschnittsinspektion Und Überwachung der Kraft-Weg-Kurve beim CrimpvorgangDiese Technologien werden sich voraussichtlich zu zentralen Trends für ausfallsichere Verbindungen in Hochspannungskabelbäumen entwickeln. Letztendlich sollte die Wahl des Crimpverfahrens auf einer umfassenden Bewertung der Produktanforderungen, Kosten, Produktionskapazität und Qualitätsrisiken basieren, mit dem grundlegenden Ziel, ein optimales Gleichgewicht zwischen elektrischer Leistung, mechanischer Festigkeit und Langzeitstabilität zu erreichen.