Drahtisolierung: Der „unsichtbare Wächter“ des elektrischen Stroms

2025-11-06 16:29I. Was ist Drahtisolierung? Der Schutzschild für die Stromübertragung

Im Inneren der Verkabelung jedes elektronischen Geräts befinden sich Metallleiter, die mit einer farbigen oder transparenten Isolierung ummantelt sind. Obwohl sie scheinbar dünn ist, erfüllt sie drei Hauptaufgaben:

Verhindert Leckströme und gewährleistet Sicherheit: Isoliert den Leiter von der Umgebung, um Leckströme zu verhindern, die zu Stromschlägen oder Kurzschlüssen führen könnten. Seine Durchschlagsfestigkeit bestimmt direkt seinen Durchschlagwiderstand (typischerweise Werte über 10 kV/mm).

Stört nicht und gewährleistet Präzision: Reduziert das Übersprechen zwischen verschiedenen Drähten, was insbesondere bei Hochgeschwindigkeits-Datenübertragungsszenarien von entscheidender Bedeutung ist, wo eine hochwertige Isolierung den Signalverlust minimiert.

Widersteht Umwelteinflüssen und verlängert die Lebensdauer: Schützt vor äußeren Bedrohungen wie hohen/niedrigen Temperaturen, chemischer Korrosion, Reibung und Vibrationen und dient als erste Verteidigungslinie für Drähte in komplexen Umgebungen.

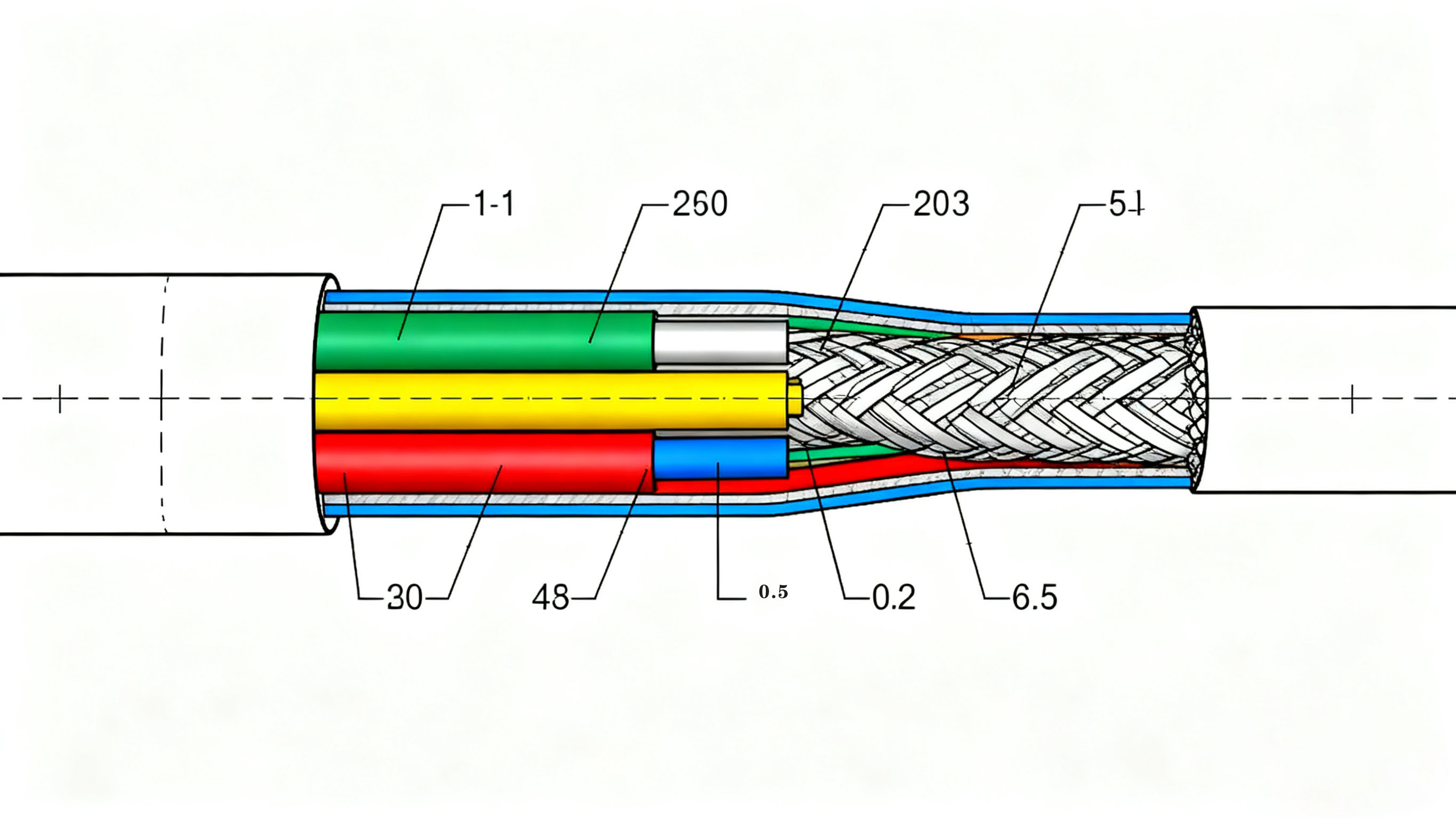

Linke Seite: Originalfoto (beschriftet mit „Hochspannungskabelbaum für Elektrofahrzeuge“). Rechte Seite: Schematischer Querschnitt mit Lagenbezeichnungen: Leiter (versilbertes Kupfer) → Isolierung (XLPE) → Schirmung → Mantel. Unterschiedliche Farben kennzeichnen die einzelnen Strukturen und heben die umschließende Form der Isolierschicht hervor.

II. Fünf gängige Dämmstoffe: Spezialisierte Wächter mit einzigartigen Stärken

Die Leistungsfähigkeit der Isolierung wird grundlegend durch ihr Basismaterial bestimmt. Unterschiedliche Anwendungsfälle erfordern maßgeschneiderte Materiallösungen. Hier sind die fünf gängigsten Industriematerialien und ihre Anwendungsbereiche:

1. Vernetztes Polyethylen (XLPE): Der Temperaturkönig für Hochspannungsleitungen. Vorteile: Bildet durch chemische Vernetzung eine dreidimensionale Netzwerkstruktur und erreicht eine Durchschlagsfestigkeit von über 30 kV/mm. Funktioniert stabil in einem breiten Temperaturbereich (-40 °C bis 125 °C) und ist beständig gegen Korrosion durch Benzin, Batteriesäure usw. Typische Anwendungen: Anschlusskabel für 800-V-Hochspannungsbatterien in Elektrofahrzeugen, Gleichstromkabel für PV-Wechselrichter. Praxisbeispiel: Ein führender Automobilhersteller verlängerte die Produktlebensdauer durch den Einsatz von XLPE-isolierten Kabeln von 8 auf 12 Jahre und bestand die strengen Flammschutzprüfungen nach IEC 60332-3.

2. Thermoplastisches Elastomer (TPE): Der Öko-Pionier für flexible Geräte. Kernvorteile: Vereint die Elastizität von Gummi mit der Verarbeitbarkeit von Kunststoff. Der minimale Biegeradius kann bis zum Dreifachen des Kabeldurchmessers betragen. Keine Vulkanisation erforderlich, was die Produktionseffizienz um 40 % steigert. Recyclingquote über 95 %, RoHS-konform. Technologischer Durchbruch: Dynamisch vulkanisiertes TPE behält seine Flexibilität von -50 °C bis 120 °C und wird in der Verkabelung von Ausrüstung für Polarexpeditionen eingesetzt. Typische Anwendungen: Datenkabel für Smartwatches, Anschlusskabel für medizinische Endoskope, flexible Kabel für Ladegeräte.

3. Polyvinylchlorid (PVC): Die kostengünstige Wahl für budgetbewusste Anwendungen. Kernvorteile: Die Eigenschaften lassen sich durch Additive anpassen – Weichmacher verbessern die Flexibilität, Flammschutzmittel erreichen die UL94 V-0-Klassifizierung, Frostschutzmittel senken die Versprödungstemperatur auf -40 °C. Die Kosten betragen etwa ein Drittel von TPE. Optimierungsstrategie: Durch Bestrahlungsvernetzung kann die Temperaturbeständigkeit von 70 °C auf 105 °C erhöht und die Lebensdauer verdreifacht werden. Typische Anwendungen: Interne Signalleitungen in Haushaltsgeräten, Gebäudebeleuchtungsleitungen, Elektrowerkzeugkabel.

4. Polytetrafluorethylen (PTFE): Die ultimative Isolierung für extreme Umgebungen. Kernvorteile: Dielektrizitätskonstante bis zu 2,1 bei 1 MHz (minimaler Signalverlust), Oberflächenreibungskoeffizient von 0,04 (10-mal verschleißfester als PE). Dauerbetrieb von -200 °C bis 260 °C. Fertigungsinnovation: Integriertes Extrusions-Sinterverfahren verkürzt den Produktionszyklus von 7 auf 2 Tage, mit einer Durchmessertoleranz von ±0,02 mm. Typische Anwendungen: Luft- und Raumfahrtverkabelung, Vakuumdurchführungskabel für Halbleiter, Steuerkabel für Kernkraftwerke.

5. Silikonkautschuk: Der flexible Schutz für hohe Temperaturen und Luftfeuchtigkeit. Kernvorteile: Zugfestigkeit bis zu 10 MPa, Bruchdehnung 600 %, Kontaktwinkel 110° (IP68 wasserdicht). Widersteht 2000 Stunden Einwirkung einer Ozonkonzentration von 50 pphm ohne Rissbildung. Typische Anwendungen: Drehstromkabel für NEV-Motoren, Sensorleitungen für Industrieöfen, Stromabnehmerkabel für Hochgeschwindigkeitszüge. Extremtest: Silikonisolierte Kabel für Hochgeschwindigkeitszüge zeigten nach 1000 Zyklen zwischen -55 °C und 180 °C keinerlei Leistungsverschlechterung.

Verwenden Sie eine Kombination aus Radardiagramm und Tabelle. Linkes Radardiagramm: Achsenbeschriftung: Hitzebeständigkeit, Flexibilität, Chemikalienbeständigkeit, Kosten, Umweltfreundlichkeit mit Leistungskurven für die fünf Materialien. Rechte Tabelle: Listet die wichtigsten Parameter für jedes Material auf (Temperaturbereich, Durchschlagsfestigkeit, typische Anwendungen), farblich passend zu den Kurven im Radardiagramm.

III. Auswahl von Dämmstoffen: Die goldenen Regeln zur Vermeidung von Fallstricken

Die korrekte Auswahl erfolgt in drei Schritten: "Umgebungsanpassung → Leistungsabgleich → Standardkonformität".

1. Priorisierung der passenden Umgebungsbedingungen: Hochtemperaturszenarien (z. B. Motorraum, Brennöfen): XLPE oder Silikonkautschuk wählen. Häufige Biegungen (z. B. Roboterarme, Wearables): TPE oder weichmacherhaltiges PVC wählen. Chemikalienkontakt (z. B. Batteriefach, Labore): PTFE oder XLPE wählen.

2. Ausgewogenes Verhältnis von Leistung und Kosten Kostensensibel (z. B. Kleingeräte): Verwenden Sie Standard-PVC für die meisten Teile, verbessertes TPE für kritische Bereiche.

Hohe Zuverlässigkeitsanforderungen (z. B. NEVs): XLPE für Hauptleitungen, TPE für flexible Abzweigabschnitte verwenden.

3. Einhaltung der Branchenzertifizierungsstandards

Fahrzeuge mit neuer Energie: Müssen die Normen ISO 6722 und LV124 erfüllen.

Medizinprodukte: Müssen die Anforderungen der Biokompatibilitätsnorm IEC 60601-1 erfüllen.

Gebäudeinstallation: Muss die Flammschutzklasse UL94 V-0 erfüllen.

*Beginnen Sie mit den Anwendungsanforderungen und verzweigen Sie diese in drei Hauptrichtungen: ① Niederspannung/Geringe Kosten → ② Hochspannung/Hohe Zuverlässigkeit → ③ Flexibel/Extreme Umgebungsbedingungen. Jede Richtung listet empfohlene Materialien, wichtige Kennzahlen und Zertifizierungsanforderungen auf und verweist schließlich auf konkrete Anwendungsbeispiele (z. B. Niederspannung/Geringe Kosten → PVC → 70 °C-Klassifizierung → UL-Zertifizierung → Geräteverdrahtung).*

IV. Zukunftstrends: Intelligentere neue Dämmformen

Mit der Weiterentwicklung der Technologie schreitet die Isolierung von passivem Schutz zu aktiver Verstärkung voran: Verbundisolationsstrukturen: TPE/XLPE-Doppelschicht-Verbunddrähte erzielen Durchbrüche sowohl in Bezug auf Flexibilität als auch auf Hitzebeständigkeit und behalten ihren Isolationswiderstand von 1 GΩ auch nach 100.000 Biegezyklen bei.

Integrierte Funktionalität: Isolierschichten mit eingebetteten Thermoelementdrähten ermöglichen eine Echtzeit-Temperaturüberwachung und eignen sich für Präzisions-Halbleiteranlagen.

Fortschritte bei Öko-Materialien: Beschleunigte Forschung und Entwicklung bei biologisch abbaubaren, auf Polymilchsäure (PLA) basierenden Dämmstoffen, die in Zukunft das herkömmliche PVC ersetzen sollen.